情報システム

概要

個別識別媒体(RFID、カラーバーコードなど)が物(材料・半製品・製品)に取付けできない場合に有効な方法です。 搬送装置(クレーン、トラックなど)の作業場所や物(材料・半製品・製品)の通過情報・位置情報(リミットスィッチ、フォトセンサ、距離計など)を自動的に収集し、搬送装置・物の移動(移動元、移動先)をリアルタイムに特定することで、システム内に保存している置場位置情報、製造ライン内の位置情報を更新し、リアルタイムで情報提供を行います。併せて、作業指示の出力や自動運転を実現することも可能です。

ポイント

搬送装置(クレーン、トラックなど)の特性に合った位置検出方法の選択

製造ライン内の物の位置管理するために使用する信号の選択

データ授受のために、工場環境に合った通信方式の選択

作業者が使用する端末(タブレット、iPadなど)の選定

位置検出方法

スクロール→

| 媒体 | メリット | デメリット | 用途 |

|---|---|---|---|

| レーザー距離計 |

|

|

|

| RFID |

|

|

|

| その他センサー |

|

|

|

位置検出による物流管理

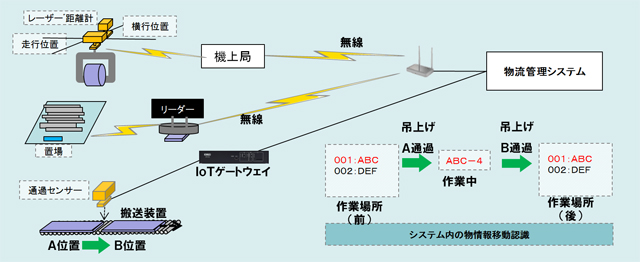

物(材料、半製品、製品など)の移動を判断するために、搬送装置(クレーン、トラックなど)の作業場所(前・後)や物の通過信号を特定し物の移動を認識します。

導入事例

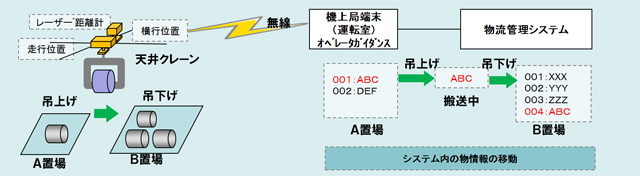

作業位置検出による置場管理(クレーン(レーザー距離計活用))

クレーンの吊上げ・吊下げ時に、クレーン位置(X、Y座標)を検出し、置場の特定と作業中の物を特定します。

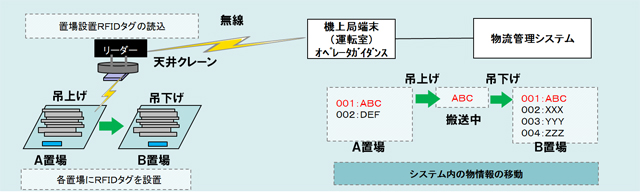

作業位置検出による置場管理(RFID活用)

クレーンの吊上げ・吊下げ時に、置場毎に設置したRFIDタグを読取、クレーンの作業置場を特定し、クレーン位置変化に追従することにより、物の移動(移動元・先)を判断します。

設備設置センサー信号による物の位置管理(連続ライン)

製造ラインを移動する製造物の開始・終了・通過を検出し、製造物の移動(移動元・先)を判断します。